Escalar la producción es uno de los hitos más estratégicos para un negocio en crecimiento, pero también introduce riesgos como la desviación de la calidad, la inestabilidad de la cadena de suministro y el aumento de los costos operativos. Con más de una década de experiencia ayudando a los fabricantes a crecer desde las series piloto hasta la producción global a gran escala, hemos perfeccionado un marco probado y basado en métricas que permite a las empresas escalar de forma más rápida, eficiente y con mayor resiliencia.

Esta guía explica no solo qué hacer, sino cómo ejecutar cada paso utilizando datos, principios de ingeniería de procesos y puntos de referencia operativos del mundo real.

Puntos Clave

Utilice una hoja de ruta de producción medible con modelos de capacidad, objetivos de rendimiento y líneas base de costo por unidad.

Estabilice su cadena de suministro mediante el doble abastecimiento, la puntuación de riesgos y la planificación predictiva de inventario.

Aplique la sinergia Lean + automatización, no solo Lean, para desbloquear ganancias de eficiencia del 20-40%.

Invierta en el desarrollo de la fuerza laboral basado en competencias con matrices de habilidades cuantificables.

Implemente monitoreo de calidad y equipos en tiempo real para prevenir defectos y mantener la OEE durante el aumento de escala.

Utilice análisis avanzados (SPC, gemelos digitales, modelos de mantenimiento predictivo) para hacer que la escalada sea más repetible y menos arriesgada.

1. Construcción de una Hoja de Ruta de Producción Escalable

Una hoja de ruta de escalado debe ir más allá de los objetivos de alto nivel. Las plantas de alto rendimiento se basan en modelos de capacidad, objetivos de tiempo takt y análisis de restricciones.

1.1 Establecer Objetivos de Crecimiento Cuantificables

En lugar de objetivos de producción vagos, defina claramente:

Rendimiento objetivo (unidades/hora y unidades/hora de mano de obra)

Línea base vs. objetivo de OEE (Eficacia General del Equipo)

Relación costo-escala (costo adicional por cada 1% de aumento de capacidad)

Tolerancias de calidad (umbrales de defectos PPM durante la fase de aceleración)

Referencia de la industria: Las plantas medianas de alto rendimiento mantienen la OEE por encima del 70%, con una mejora objetivo del 5-10% dentro de los primeros 6-9 meses de escalada.

1.2 Uso del Mapeo de Cuellos de Botella & Restricciones

Antes de aumentar el volumen, realice un análisis estructurado:

Realice un estudio de equilibrado de línea para identificar cargas de trabajo desiguales.

Ejecute una Simulación de Eventos Discretos (DES) o un gemelo digital ligero de su línea.

Identifique las restricciones primarias vs. secundarias (máquina, mano de obra, diseño o suministro).

Un error común es escalar procesos ascendentes sin ajustar las restricciones descendentes, lo que causa una acumulación de WIP (trabajo en curso) y mayores plazos de entrega.

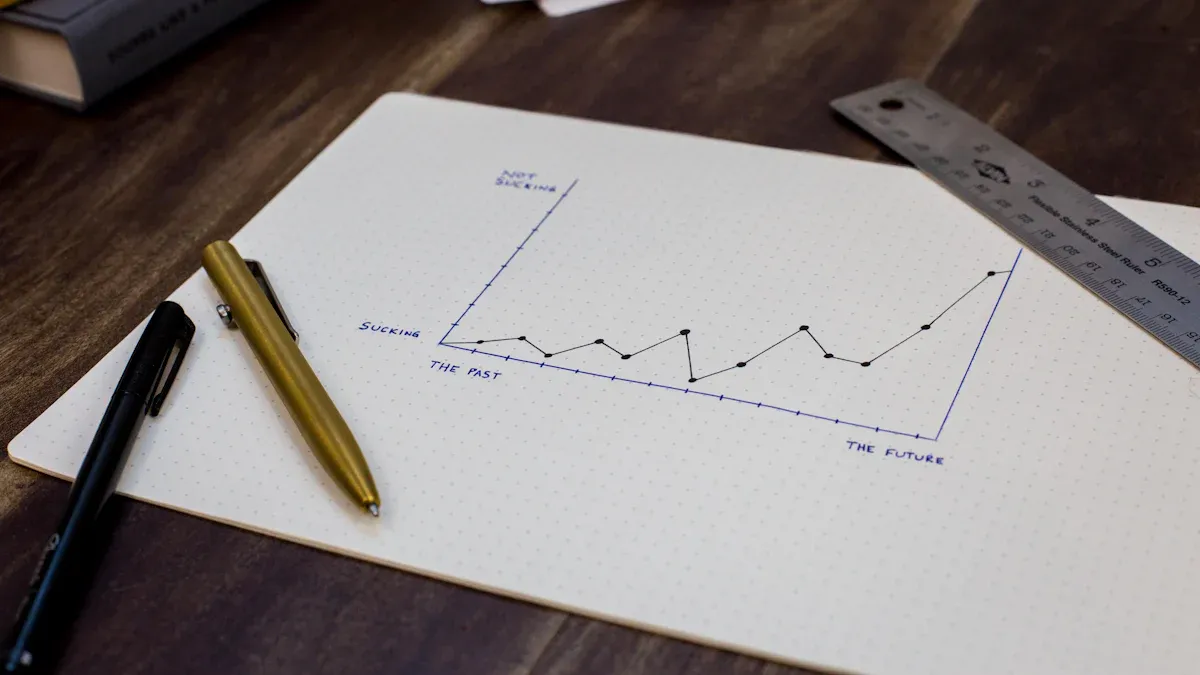

1.3 Separar "Crecimiento" de "Escalabilidad"

Para alcanzar una verdadera escalabilidad, concéntrese en cómo se comportan las métricas clave a medida que aumenta el volumen:

Crecimiento: más ventas y más producción.

Escalabilidad: más producción sin un aumento proporcional de costos.

Un sistema escalable mantiene o reduce:

Costo por unidad

Tiempo de ciclo

Tiempo de cambio

Tasa de desperdicio

Si estas métricas empeoran, el sistema está creciendo, pero no escalando.

2. Estrategias para un Crecimiento Sostenible a Largo Plazo

Escalar de forma sostenible significa que su operación puede manejar mayores volúmenes sin sacrificar la calidad, la rentabilidad o la resiliencia.

2.1 Fabricación Lean + Integración de la Automatización

Lean elimina el desperdicio; la automatización estabiliza la repetibilidad y la velocidad. Juntos, se refuerzan mutuamente:

Tipo de Desperdicio (Lean) | Cómo Ayuda la Automatización |

|---|---|

Movimiento | Los cobots reducen los movimientos innecesarios y la manipulación manual. |

Sobreproducción | Los sistemas de arrastre automatizados y las señales de demanda regulan el WIP y la producción. |

Defectos | La visión artificial y las verificaciones en línea reducen los errores de inspección. |

Espera | La programación inteligente minimiza el tiempo de inactividad y sincroniza los procesos. |

Impacto medido (promedios de la industria):

Reducción del 20-30% en la manipulación manual.

Mejora del 25-40% en el rendimiento a la primera.

Hasta un 50% más rápido en los cambios de línea flexibles.

2.2 Tecnología para una Escalada más Inteligente

Las tecnologías clave que apoyan el crecimiento sostenible incluyen:

Sensores habilitados para IoT para el rendimiento de la máquina, el uso de energía y el monitoreo ambiental.

Modelos de mantenimiento predictivo utilizando datos de vibración y térmicos.

Paneles de control de Control Estadístico de Procesos (SPC) para el seguimiento de la calidad en tiempo real.

Gemelos digitales para la simulación de procesos y pruebas de escenarios antes de realizar cambios físicos.

2.3 Diversificación del Mercado y Reducción de Riesgos

Una estrategia de producción escalable debe tener en cuenta los riesgos de demanda y suministro:

Utilice el abastecimiento dual o múltiple para componentes críticos.

Implemente la puntuación de riesgo de proveedores (factores financieros, operativos, geopolíticos y ESG).

Construya modelos de pronóstico utilizando datos de demanda de 24 a 36 meses para una mejor planificación de la capacidad.

3. Ingeniería de la Eficiencia Operativa

3.1 Marco de Simplificación de Procesos

Pase de un consejo genérico a un enfoque de simplificación de grado ingenieril:

Trabajo Estándar (SW)

Documente los métodos mejor conocidos, los tiempos de ciclo y la configuración de las máquinas. El trabajo estándar es la base para toda mejora.Mapeo de Flujo de Valor (VSM)

Mapee el flujo completo desde el proveedor hasta el envío, destacando retrasos, agrupaciones y pasos que no añaden valor.Optimización del Diseño

Implemente diseños en forma de U o celulares; estos suelen reducir la huella en un 15-20% y acortar la distancia de desplazamiento.Mantenimiento Productivo Total (TPM)

Involucre a los operadores en el mantenimiento preventivo para reducir el tiempo de inactividad no planificado en un 30-50%.SMED (Cambio de Matriz en un Solo Minuto)

Rediseñe los cambios de producción para que sean inferiores a 10 minutos, haciendo que la producción de alta mezcla sea más económica.

3.2 Gestión de Turnos Utilizando Datos

En lugar de horarios estáticos, utilice la planificación de turnos basada en datos:

Cree mapas de calor de carga de trabajo a lo largo de la semana y por turno.

Utilice matrices de capacidad de mano de obra para que cada turno tenga la combinación adecuada de habilidades.

Alinee el personal con los picos de demanda pronosticados utilizando turnos flexibles o escalonados.

Este enfoque generalmente reduce la variación de horas extras y mejora la utilización de la mano de obra en un 8-12%.

4. Invertir en Personas y Alianzas

La escalabilidad solo funciona si su fuerza laboral y su base de suministro escalan con usted.

4.1 Modelo de Capacitación Basado en Competencias

Pase de una capacitación ad hoc a un sistema de competencias estructurado:

Construya una matriz de habilidades para cada línea (niveles L1-L4 en tareas y máquinas).

Establezca objetivos de cobertura de capacitación cruzada (ej., 40-60% de operadores capacitados en múltiples estaciones).

Planifique ciclos trimestrales de mejora de habilidades con objetivos claros (ej., reducir el tiempo de cambio o las tasas de defectos).

Utilice módulos de RV/RA para procedimientos complejos o de alto riesgo para acelerar el aprendizaje de forma segura.

Las plantas que implementan capacitación basada en matrices a menudo reducen el tiempo de incorporación en un 30-45% mientras mejoran la consistencia de la calidad.

4.2 Excelencia en las Relaciones con los Proveedores

Transforme a los proveedores en socios estratégicos:

Organice talleres de mejora conjunta (Kaizen) para eliminar el desperdicio en toda la cadena de valor.

Comparta paneles de control de calidad y entrega para que ambas partes vean los mismos datos en tiempo real.

Realice Revisiones de Negocio Trimestrales (QBRs) con KPIs claros y compromisos de mejora.

Involucre a los proveedores temprano en el diseño (Participación Temprana del Proveedor, ESI) para evitar problemas de fabricación más adelante.

Las asociaciones maduras con proveedores tienden a reducir la varianza de materiales y los costos de envío acelerado en un 3-7%.

5. Mantener la Calidad a Medida que Aumenta la Producción

5.1 Sistemas de Calidad Robustos

Para proteger la calidad a mayores volúmenes, implemente sistemas cuantificables y auditables:

SPC con índices de capacidad en tiempo real (Cp, Cpk) en dimensiones críticas.

Inspección automatizada en línea utilizando visión artificial o verificaciones basadas en sensores.

Alertas de calidad de ciclo cerrado que activan automáticamente acciones correctivas a través de MES/QMS.

Análisis de Pareto de defectos revisado semanalmente para enfocarse en los principales contribuyentes.

Las operaciones que combinan SPC con inspección automatizada a menudo experimentan tasas de defectos 50-80% menores durante las fases de aceleración.

5.2 Monitoreo en Tiempo Real

El monitoreo en tiempo real convierte su fábrica en un sistema de datos en constante actualización. Las métricas clave incluyen:

Utilización y tiempo de actividad de la máquina.

Microparadas e interrupciones menores.

Consumo de energía por unidad producida.

Tendencias de desperdicio y retrabajo por línea y por turno.

Rendimiento del operador en cada estación.

Las plantas que adoptan el monitoreo en tiempo real frecuentemente aumentan el tiempo de actividad de la línea en un 10-20% y reducen el micro-tiempo de inactividad en un 15-25%.

6. Tecnología, Analítica e Innovación

6.1 Automatización para una Eficiencia con Cambio de Paso

Los principales fabricantes utilizan la automatización no solo para reducir la mano de obra, sino para estabilizar la calidad y acortar el tiempo de entrega:

Reducciones del 30-50% en el tiempo de ciclo en líneas automatizadas vs. equivalentes manuales.

Hasta un 70% de penetración de la automatización para tareas altamente repetitivas.

Líneas de envasado automatizadas que logran tasas de defectos <1% con controles de peso y visión integrados.

6.2 Toma de Decisiones Basada en Datos

Las plataformas de análisis le ayudan a pasar de la resolución de problemas reactiva al control proactivo:

Spotfire / Power BI: previsión de la demanda y planificación de escenarios.

Minitab: análisis estadístico avanzado y SPC.

Looker / Qlik: paneles operativos en tiempo real compartidos entre equipos.

Datapine: detección de anomalías y alertas cuando las métricas clave se desvían.

Estas herramientas pueden reducir la latencia de decisión —el tiempo entre la ocurrencia de un problema y la acción correctiva— en un 40-60%.

6.3 Enfoques de Producción Innovadores

Para seguir siendo competitivo, considere conceptos de producción modernos:

Fabricación modular para expansiones de capacidad más rápidas y una replicación de línea más sencilla.

Líneas de producción flexibles que soportan cambios rápidos de SKU con un tiempo de inactividad mínimo.

Optimización de alta mezcla/bajo volumen (HMLV) utilizando SMED, trabajo estandarizado y automatización flexible.

Prácticas de fabricación sostenible como ciclos de recuperación de residuos y monitoreo de energía en tiempo real.

Las empresas que adoptan sistemas modulares y flexibles a menudo expanden la producción un 25-30% más rápido que aquellas que dependen de líneas fijas tradicionales.

Conclusión: Un Marco Probado para un Crecimiento Escalable y Rentable

Escalar la producción no se trata solo de aumentar el volumen, se trata de aumentar el valor. Cuando combina la disciplina Lean, el análisis de datos, la automatización y ecosistemas sólidos de proveedores y fuerza laboral, su organización crece con menor riesgo, mayor eficiencia y mejor consistencia del producto.

Este marco le ayuda a construir una operación robusta, flexible y preparada para el futuro que puede escalar con confianza mientras mantiene la calidad y la rentabilidad.

¿Listo para escalar? Comience definiendo sus métricas, mapeando sus restricciones y construyendo los sistemas que apoyarán un crecimiento sostenible en los años venideros.